Описание проекта

Роторный двигатель внутреннего взрывного сгорания

Андреев А.В. – автор, инженер, изобретатель, Козловцев А.П. - д.т.н., профессор, Антонов В.С., Жубатов С.А.– студенты.

Используя автотранспортные средства, спецтехнику и другие мобильные механические средства, мы уже не задумываемся о способе получения механической энергии, все привыкли – поршневому ДВС нет альтернативы! Но мы поставили под сомнение данное утверждение.

Сегодня во многих европейских странах и в США вводят запрет на выпуск дизельных ДВС для легковых авто. В качестве альтернативы предлагается электродвигатель, но, как говорит директор НИЦ «Курчатовский институт» Ковальчук М. В. «Если весь имеющийся автопарк в мире, перевести на электроэнергию, то чтобы её выработать нужно построить такое количество электростанций, которые дадут большую экологическую катастрофу, чем мы можем иметь от сегодняшнего автотранспорта».(«Истории из будущего» 5-ый канал ТВ).

В связи с этим, необходим другой двигатель внутреннего сгорания, в котором топливо сгорало бы не на 35-40%, а, как минимум, на 70-80%.

ДВС, как таковой, удобен в эксплуатации, привычен, имеется вся инфраструктура (сервис, заправки и т.д). Вот только каким он должен и может быть? Очевидно, что ДВС поршневой уже исчерпал ресурс модернизации. Главные проблемы, которые не дают возможности повышения его эффективности – это невозможность увеличения его индикаторного КПД и наличие КШМ. Предел улучшения сжигания твс определяет также его экологический вред. Изобретённый в 1957 году роторно-поршневой двигатель Ванкеля так и не нашел широкого применения, опять же, в силу своих недостатков – расход топлива, токсичность и высокая температура выхлопных газов, малый ресурс, требовательность к смазке и наличие КШМ в том или ином виде.

Перспективный ДВС должен сжигать топливо полностью, но в этом случае конструкция его, скорее всего, не может быть поршневой, в привычном нам всем виде.

Способ же быстро и полностью сжечь порцию топлива, известен давно – это взрыв, но нет конструкции, в виде ДВС, которая позволяет это сделать. Идея такого ДВС впервые была воплощена в Патенте на изобретение № 2685175 от 18.04.2019 г полученным Андреевым А.В. «Роторный детонационный двигатель внутреннего сгорания», родившийся в результате тщательного изучения работ инженера Исаева И.Ю, изложенных на его сайте www.rotor-motor.ru.

Согласно изложенным требованиям к такому двигателю в статье «Детонация-двигатель», Андреев А.В. [1] предложил оригинальное решение – чисто роторную конструкцию (без деталей и узлов, совершающих возвратно-поступательные движения), которая имеет отдельную (отделённую) от остального рабочего объёма двигателя камеру сгорания, запирающуюся на время сгорания топливо-воздушной смеси тремя клапанами, не имеет вращающихся деталей, и поэтому не нуждается в смазке. Такая камера сгорания позволит сжигать ТВС микровзрывами, в виде объёмного взрыва, как это происходит в том же поршневом ДВС при, так называемой детонации, при слишком раннем зажигании, с той разницей, что поршневой двигатель в режиме детонационного горения работать не может, потому что камерой сгорания является часть цилиндра с движущимся поршнем. Эти микровзрывы разрушают масляную плёнку на стенках цилиндра, дают разрушающие механические нагрузки на поршень и КШМ, а гораздо большая температура при взрывном горении расплавляет поршень. Это – практика ремонта неправильно настроенных поршневых ДВС.

Исходя из теории объёмного взрыва, такой взрыв легко получить в замкнутом пространстве, заполненным стехиометрическим составом ТВС, при котором количество сгорающих атомов горючего равно количеству атомов окислителя - кислорода воздуха. При этом, сгорание будет полным и быстрым – скорость сгорания при взрыве превышает скорость медленного сгорания, как в поршневом ДВС, в десятки и сотни раз, с выделением гораздо большего количества энергии.

В постоянном объёме такой камеры сгорания (при отсутствии её увеличения, как в случае ухода поршня от ВМТ поршневого ДВС) при поджоге сжатой ТВС резко увеличивается давление, что приводит к ещё большему поджатию ещё не сгоревшей смеси, в объёме которой, в этих условиях, образуются более активные, чем кислород, перекисные соединения и множество дополнительных очагов самовоспламенения ТВС. В результате происходит объёмный взрыв. Топливо сгорает мгновенно и полностью, получаем энергию газов взрывного горения, которую необходимо отправить в какую-либо рабочую машину для получения механической энергии в виде усилия на рабочем валу.

Для этих целей отлично подошли, вполне работоспособные, паровые роторные машины Марциневского и Тверского. Остаётся найти техническое решение для компрессора, который будет впускать ТВС в двигатель и сжимать её перед впускным клапаном камеры сгорания. Этим решением вполне может быть роторный компрессор по принципу работы двигателя пневмоинструмента.

В итоге получился двигатель, имеющий в своём составе три отдельные, по конструкции и функционалу, секции, насаженные на общий рабочий вал. Кстати, схематично очень похожий на турбореактивный двигатель: спереди (условно) секция компрессора, за ним секция камеры сгорания и затем секция рабочая, с тем отличием, что в ТРД работает кинетическая энергия рабочего тела, а в двигателе ДАР (двигатель Андреева роторный) потенциальная энергия давления рабочего тела.

Этой объёмной конструкцией идея РДДВС принципиально отличается от прочих идей конструкций роторных двигателей, создатели которых однотипно пытаются организовать весь рабочий процесс в одной плоскости или секции.

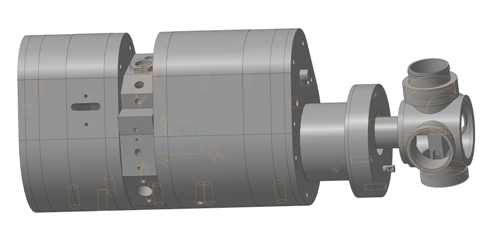

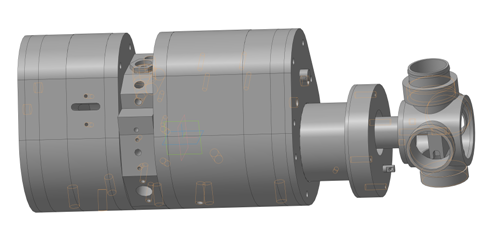

Рис1. Устройство роторного детонационного ДВС.

1-рабочий вал; 2-запорный валик рабочей секции; 3-запорный валик компрессорной секции; 4-стравливающий клапан; 5-впускное окно с впускным клапаном; 6-выпускное окно с выпускным клапаном; 7-лопатка компрессорной секции; 8-лопатка рабочей секции.

В результате взрыва в камере сгорания мы уже получили заведомо большее давление рабочего тела – то, к чему стремились, при том же объёме сгоревшей ТВС. Но в результате взрыва мы имеем ещё и повышенную температуру, по многим источникам до 2500-3000 0С. И здесь есть возможность и необходимость применения внутреннего охлаждения уже полностью сгоревшей в камере сгорания рабочей смеси, впрыском воды (несбыточная мечта всех рационализаторов рабочего процесса поршневых ДВС) в рабочую секцию перед выстрелом очередной порции рабочего тела по принципу, описанному в Патенте на изобретение Исаева И.Ю. № 2491431 «Способ работы роторного двигателя внутреннего сгорания». В данном случае, мы не только снизим температуру в рабочей секции, но и переведём вредную внутреннюю энергию тепла в полезную энергию давления перегретого водяного пара. Более того, давление на рабочую лопатку в течении всего такта расширения (рабочего хода) будет более равномерным, Предполагаем что в начале расширения максимум давления будет от расширяющихся газов, по мере увеличения объёма оно будет падать, а вот с течением этого же времени будет испаряться вода, поддерживая давление в рабочей секции.

Двигатель состоит из трёх вполне работоспособных частей, проверенных практикой в работе по отдельности и нет видимых причин для утверждения что он не будет работоспособен вкупе.

Рабочий цикл двигателя ДАР выглядит так.

При вращении рабочего вала 1 за лопаткой компрессора 7 возникает разрежение и, через впускное окно 5, в компрессорную секцию «а» засасывается ТВС. С другой стороны этой лопатки объём перед запорным валиком компрессорной секции 3 уменьшается, ТВС, прежде впущенная, сжимается. Как только лопатка рабочей секции проходит впускное, в рабочую секцию, окно (выпускное из камеры сгорания), открывается выпускной клапан. Начинается рабочий ход. После поворота на определённый угол выпускной клапан 6 закрывается, и в камере сгорания «б», на небольшой угол поворота рабочего вала, открывается стравливающий клапан 4, давление в камере сгорания падает, затем открывается впускной клапан 5. Происходит продувка и заполнение камеры сгорания свежей порцией ТВС. В конце рабочего хода лопатка компрессора 7 проходит окно впускного (в камеру сгорания) клапана 5, давление в компрессоре падает а впускной клапан 5 закрывается. ТВС поджигается искрой свечи зажигания при всех закрытых клапанах. Давление в камере сгорания резко поднимается, в нужный момент открывается выпускной клапан 6, рабочее тело выстреливается в рабочую секцию «в» и давит на её лопатку 8, проворачивая рабочий вал 1.

Учитывая, что перед выстрелом очередной порции рабочего тела на выход газов из камеры сгорания, на выпускной клапан, уже подана порция воды для охлаждения и парообразования, по настоящему требовательным материалом к механически- и жаростойкости, является только материал камеры сгорания, ну и клапанов. И у нас нет сомнения, что такой материал уже существует. А порция воды дает не только охлаждение, но и дополнительное давление на рабочую лопатку рабочей секции.

Получаем механическую энергию на валу двигателя.

Какие преимущества сулит такой двигатель на практике?

- Увеличение в разы крутящего момента не только за счёт большего и более стабильного давления рабочего тела, но и за счёт большего и постоянно большого плеча воздействия, по сравнению с изменяющимся плечом коленвала поршневого двигателя.

- Увеличение рабочего силового диапазона оборотов от 100 до 10000 об/мин и, соответственно, рабочего диапазона мощностей, что неминуемо приведёт к упрощению трансмиссии.

- Полностью сгоревшее топливо приводит к увеличению КПД, топливной экономичности и экологичности транспортных средств. И тогда уже необходимость в сомнительных преимуществах электромобилей полностью отпадает.

- Возросшая эффективность двигателя уменьшает его габариты и вес, упрощается его конструкция, производство, обслуживание и ремонт при возросшей надёжности.

Сейчас мы приступили к изготовлению деталей для спроектированного нами прототипа ДАР с расчётным крутящим моментом 252 Н*м и мощностью 105 л.с при 3000 об/мин. Габариты порядка 500*400*400, вес 55-60 кг. Это параметры авиадвигателя для малой и сверхмалой авиации. Он также подойдёт для установки на любой легковой автомобиль. Очень привлекательно выглядит вариант использования ДАР с электрогенератором. По расчёту, выработанная им электроэнергия по стоимости вполне может конкурировать с энергией, выработанной ГЭС и, тем более, ТЭС.

Презентации

Пульс

Новость

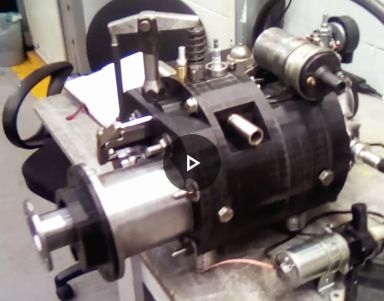

Совместно с производителем авиационной техники, компанией AGAN AIRCRAFT INDUSTRI г. Серпухов, создали полноразмерный макет ДАР из пластика и металла. В результате сборки макета прототипа выявились все мельчайшие недочёты проектирования, в частности были уточнены фазы газораспределения, скорректированы каналы движения газовых смесей. Рассчитываем в течении ноября 2022 г скорректировать проект. Сделали запросы на предприятия, занимающиеся прецезионной обработкой деталей для окончательного уточнения стоимости изготовления прототипа.. Команда пополнилась новыми членами - Самар В.Р. и Андреев А.А.